脱粒分离装置功耗是联合收获机动力的主要消耗支出,减少该功耗对联合收获机向大喂入量、轻量化、高效率方向发展具有重要意义[1-2]。纵轴流式脱粒分离装置因具有脱粒时间长、脱粒过程柔和、适应性好等优点在联合收获机上被广泛使用,但同时也存在功耗大、脱出茎秆碎、含杂率高等问题[3-4]。因此,国内外学者对此进行了大量研究。Miu等[5]研究了轴流脱粒滚筒工作原理,并建立了脱分与功耗的数学模型。Ahorbo [6]设计了一种小型轴流钉齿式水稻脱粒机,并测量滚筒脱粒过程中的扭矩与功耗。张认成等[7]在变质量系统的基本原理基础上,建立了与试验基本一致的较完善的动力学模型和滚筒功耗模型。李耀明等[8]准确测定了轴流脱粒滚筒的瞬时功耗,分析了不同阶段的功耗变化,进一步探讨了齿间距、脱粒间隙、滚筒转速、草谷比、喂入量等因素对脱粒分离性能和功耗的影响。卢文涛等[9]建立了谷物的含水率与脱粒功耗之间的关系,结果表明随谷物含水率增加,脱粒功率先增加后减小。

为降低功耗,李耀明等[10]试制了一种短纹杆-板齿式脱粒滚筒,与钉齿式进行对比,能有效降低功耗和脱出物的杂余含量。戴飞等[11]设计了一种纵轴流锥型滚筒脱粒装置,在一定的范围内,喂入量和滚筒转速的波动对其脱粒和功耗影响不大,其适应性能得到提高。任述光等[12]设计了一种柔性杆齿式脱粒滚筒,相同喂入量下,脱粒齿直径相同的柔性体滚筒比刚性体滚筒功耗小。也有研究学者提出了同轴差速脱粒滚筒,能均衡滚筒的轴向功耗[13]。

以上研究表明,纵轴流式脱粒滚筒功耗沿轴向存在不均匀性,且受滚筒结构、运动参数、物料特性、喂入量等因素影响,进行滚筒结构改进,以改善纵轴流式脱粒滚筒功耗沿轴向存在不均匀性是实现降低功耗的可行途径。为降低功耗,减少脱粒滚筒堵塞,提高水稻联合收获机收获效率,本研究拟设计一种鼓形杆齿式纵轴流脱粒滚筒,并与相同外部尺寸的圆柱形杆齿式纵轴流脱粒滚筒进行基于离散元法的对比试验,并进行与仿真条件相同的台架试验,旨在为低功耗水稻脱粒滚筒的结构设计提供参考。

1 材料与方法

1.1 鼓形脱粒滚筒结构及工作原理

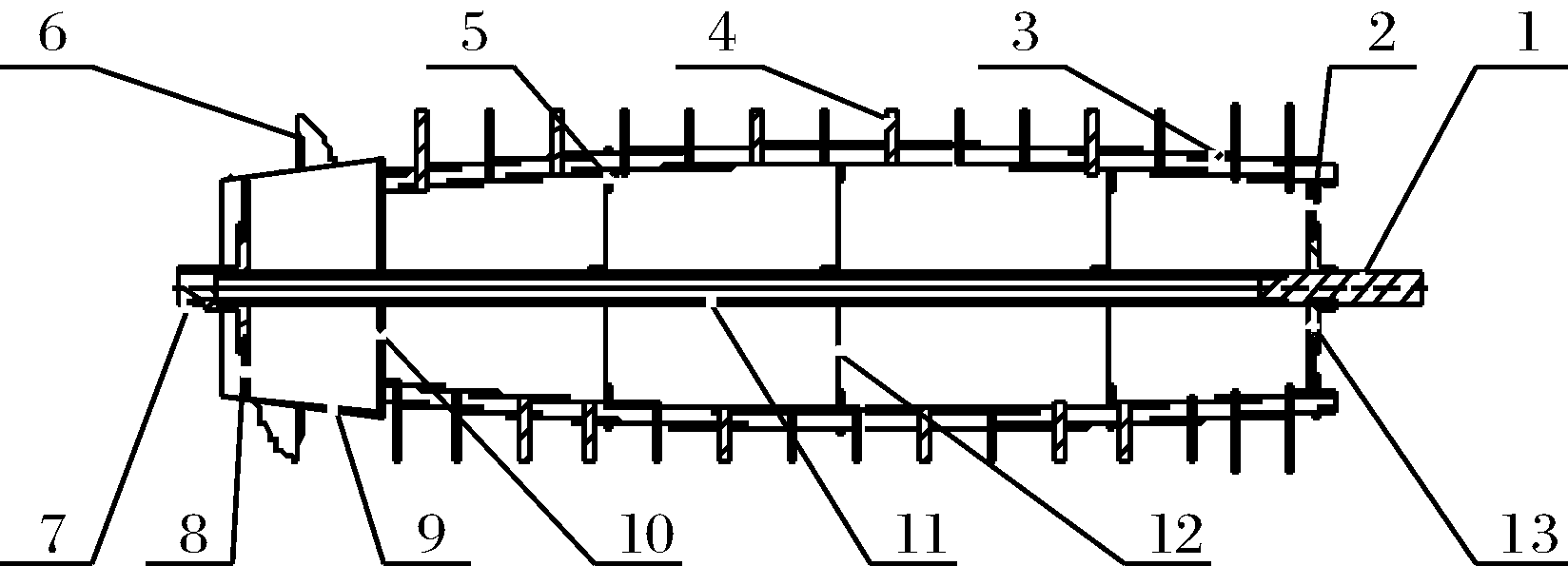

1)鼓形脱粒滚筒结构组成。参考已有研究,本研究设计了一种鼓形杆齿式纵轴流脱粒滚筒(图1),其主要由螺旋喂入头、鼓形齿杆、脱粒齿、幅盘等部分组成。螺旋喂入头筒体形状为锥形,可以增加喂入口处容积,更好适应联合收割机作业时喂入量不均匀的情况,避免堵塞滚筒。脱粒滚筒齿杆采用快拆结构,在齿杆上固定有若干连接板,通过螺栓将这些连接板分别与螺旋喂入头后圆盘、中间幅盘、尾幅盘连接在一起。中间幅盘与尾幅盘各设置有若干凹槽,相邻凹槽之间中心点与滚筒轴中心的距离不同。通过将齿杆放入不同的凹槽,可以改变齿杆在此处直径的大小,更换不同结构的滚筒,齿杆、幅盘结构如图2所示。

1.轴头 Shaft head; 2.尾幅盘 Trailer plate; 3.鼓形齿杆 Drum-shaped gear rod; 4.脱粒齿 Threshing gear; 5.齿杆安装板 Gear rod mounting plate; 6.螺旋叶片 Spiral blade; 7.前法兰 Front flange; 8.前圆盘 Front disc; 9.锥形筒体 Conical cylinder; 10.后圆盘 Rear disc; 11.轴管 Shaft tube; 12.中幅盘 Middle plate;13.后法兰 Rear flange.

图1 鼓形杆齿式纵轴流脱粒滚筒结构

Fig.1 The structure of the drum-shaped rod-tooth longitudinal axial flow threshing cylinder

A:齿杆 Gear rod; B:幅盘 Frame.

图2 齿杆与幅盘结构

Fig.2 Structure of gear rod and frame

鼓形脱粒滚筒主要参数为:设计喂入量为1.6 kg/s、滚筒直径370 mm、长度1 360 mm、脱粒齿高度50~70 mm、杆齿总数87、齿迹距40 mm。螺旋喂入头筒体的小端直径和大端直径分别为230、270 mm,螺旋头数为23,长度193 mm,叶片外径380 mm。

2)鼓形脱粒滚筒工作原理。如图3所示,将鼓形杆齿式纵轴流脱粒滚筒分为喂入段、脱粒段、分离段和排草段。作物由输送槽进入脱粒分离装置,在锥形螺旋喂入头的抓取作用下进入脱粒段,在杆齿的不断击打、梳刷、搓擦等作用下将水稻籽粒从谷穗上脱下并分离;同时在滚筒和导向板的作用下,沿着顶盖和凹板筛组成的内弧面做螺旋运动进入分离段,在离心力的作用下,已经脱下的籽粒不断从凹板筛分离出来,秸草则从排草段排出。由图3可知,鼓形杆齿式纵轴流脱粒滚筒在齿杆与凹板筛之间的容积由原来的S增加为S+S1+S2,有利于作物的膨胀,减少齿杆对作物的整体打击作用,降低功耗,也可减少螺旋喂入头与脱粒滚筒交接处输送不畅甚至堵塞滚筒的问题。

图3 鼓形杆齿式纵轴流脱粒滚筒工作原理示意图

Fig.3 Schematic diagram of the working principle of the

drum-shaped rod tooth longitudinal axial flow threshing drum

1.2 鼓形脱粒滚筒功耗分析

1)脱粒功耗的构成。纵轴流脱粒滚筒的功耗可以看成是由空载功耗和脱粒功耗两部分组成。空载功耗是指在还没有对物料脱粒时的空转功耗,主要由轴承内部的摩擦和滚筒高速旋转时产生的空气阻力功耗组成。根据文献[8],纵轴流脱粒滚筒空载功耗、扭矩可表示为:

pk=Akω+Bkω3

(1)

Mk=Ak+Bkω2

(2)

式(1)~(2)中pk为空载功耗,kW;Mk为空载阻力矩,N·m;Ak、Bk为阻力系数,ω为滚筒角速度,rad/s。

脱粒有效功耗是指纵轴流滚筒工作时,水稻籽粒在脱粒元件的打击、搓擦、梳刷等作用下从稻穗上分离下来所需的功耗,纵轴流脱粒滚筒脱粒有效功耗、力矩可表示为:

(3)

(4)

式(3)~(4)中,PT为滚筒脱粒分离时的有效功耗,kW;MT为滚筒脱粒分离时的有效力矩,N·m;q为单位时间水稻喂入量,kg/s;v纵轴流脱粒滚筒圆周速度,m/s;R为纵轴流脱粒滚筒半径,m;f为水稻通过脱粒间隙时的综合搓擦系数;ξ为修正系数。

2)鼓形脱粒滚筒动力学模型。纵轴流脱粒滚筒在作业时处于平衡状态,根据力矩平衡条件可知:

(5)

式(5)中,M为发动机给脱粒滚筒主轴的扭矩,N·m;J为脱粒滚筒的转动惯量,kg·m2;t为脱粒时间,s。从式(5)可知,当脱粒力矩突然增大,为满足力矩平衡条件,滚筒转速会下降,脱粒性能下降,为此发动机需要有足够的储备功率,并通过增加转动惯量来给发动机提供更多的响应时间,从而很好地降低由于喂入量的波动导致滚筒脱粒转速的不均匀性。

1.3 离散元仿真试验

为比较改进的鼓形脱粒滚筒与传统圆柱形脱粒滚筒脱粒过程中所受的阻力情况,基于EDEM软件,对鼓形脱粒滚筒与相同外部尺寸的圆柱形脱粒滚筒分别进行脱粒仿真,计算、提取脱粒滚筒旋转轴的总力矩[14]。

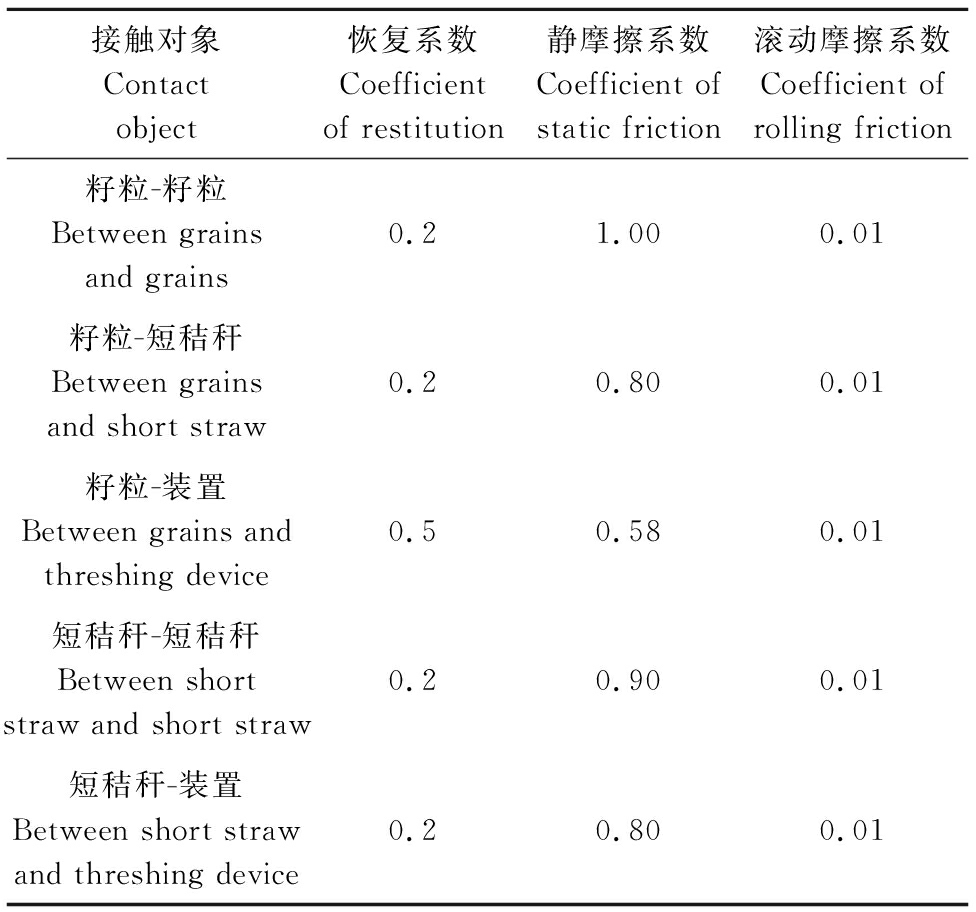

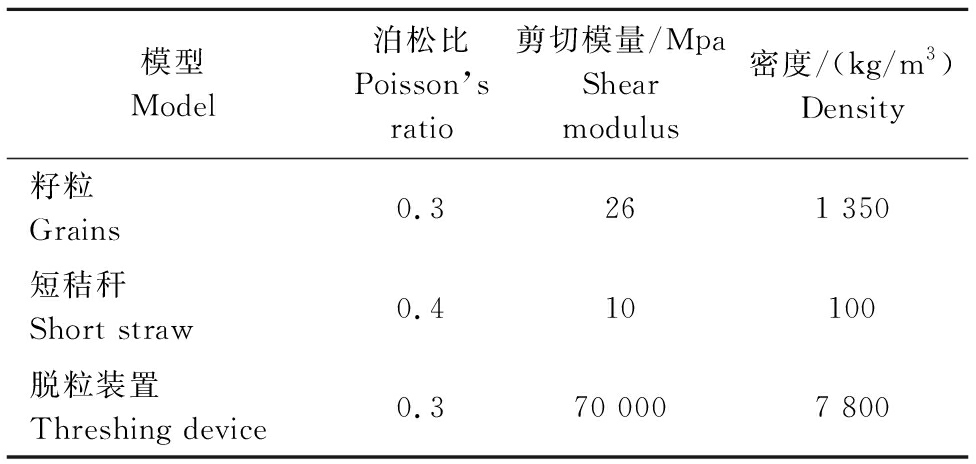

模型建立及参数设定。脱粒分离装置内脱出的混合物包括籽粒、短秸秆、颖壳、轻杂物等,但其主要成分为籽粒和短秸秆,其质量占混合物的95%以上[15],为简化颗粒模型的种类以提高仿真效率,在仿真过程中仅考虑籽粒和短秸秆的影响。其中,将水稻籽粒简化成具有同体性质的均匀线弹性材料的椭球体,长度为6.5 mm,长度方向上最大截面圆直径为3.5 mm。按照脱出混合物中短秸秆的实际尺寸,将其简化为由34个直径为4 mm的球形颗粒叠加而成的圆柱体,长度为70 mm,如图4所示。

选择Hertz-Mindlin无滑动接触模型来分析物料和脱粒装置之间的接触作用,其中物料与物料、物料与脱粒装置之间的接触参数如表1所示[15-16]。籽粒、短秸秆、脱粒装置的物理参数如表2所示[15-16]。

A:籽粒 Grains; B:短秸秆 Short straw.

图4 水稻籽粒与短秸秆模型

Fig.4 Model of rice grain and short straw

表1 物料与脱粒装置相互作用参数

Table 1 Interaction parameters of material and threshing device

接触对象Contactobject恢复系数Coefficientof restitution静摩擦系数Coefficient ofstatic friction滚动摩擦系数Coefficient ofrolling friction 籽粒-籽粒Between grainsand grains0.21.000.01籽粒-短秸秆Between grains and short straw0.20.800.01籽粒-装置Between grains andthreshing device0.50.580.01短秸秆-短秸秆Between short straw and short straw0.20.900.01短秸秆-装置Between short strawand threshing device0.20.800.01

表2 物料与脱粒装置力学特性参数

Table 2 Mechanical characteristic parameters

of materials and threshing device

模型Model泊松比Poisson’sratio剪切模量/MpaShearmodulus密度/(kg/m3)Density籽粒Grains0.3261 350短秸秆Short straw0.410100脱粒装置Threshing device0.370 0007 800

建立2个颗粒工厂,分别为水稻籽粒颗粒工厂和短秸秆颗粒工厂,依照全喂入纵轴流脱粒分离装置脱出物中短秸秆质量约占总质量的30%来分别设置不同的喂入量[32],颗粒生成的时间为2 s,仿真总时间为5 s。据实际情况,颗粒产生于脱粒分离装置的喂入口处,查阅资料知,联合收割机的中间输送装置的输送速度为2~4 m/s,实际作业时输送槽相对于脱粒分离存在一定的夹角,为方便计算,取颗粒的初速度在轴向上和垂直于轴向上的分量都为2 m/s,则二者的合速度为2.8 m/s,转速设定为1 100 r/min。设定计算时间步长为Rayleigh时间步长的10%,输出时间步长为0.01 s。

1.4 台架试验

1)试验装备。试验台架由湖南农友机械集团股份有限公司生产的“4LZ-1.6”的小型纵轴流联合收割机改装而成,在滚筒顶盖上开有长度为1 000 mm、角度为90°的缺口,采取5 mm厚的亚克力板覆盖以便于对脱粒滚筒物料运动进行观察,采用北京天宇恒创传感技术有限公司生产的CYT-302型动态扭矩传感器和CYT-30B系列扭矩转速功率测试仪对脱粒滚筒的扭矩、转速、功耗进行实时测量,采用M400数据采集软件通过计算机串口对测试仪上的数据进行采集、显示、储存,试验台架如图5所示。

图5 试验台架

Fig.5 Test bench

2)试验方法。输送带总长6.0 m,输送带速度控制为1.0 m/s,首端空余1.0 m,输送带后5.0 m部分均匀铺放水稻秸秆,目的是使输送带获得稳定的传输速度后再喂入水稻以保证喂入量准确均匀,凹板筛下方的接料装置对脱出物进行收集,排草口下方采用油布对排出的混合物进行收集[16]。试验地点为华中农业大学机电训练中心,主要试验水稻品种为丰两优香1号,脱粒时测得的平均茎秆长度为78.2 cm,籽粒千粒重32.4 g,草谷比1.96,籽粒含水率20.6%,茎秆含水率73.6%[17]。

2 结果与分析

2.1 仿真结果

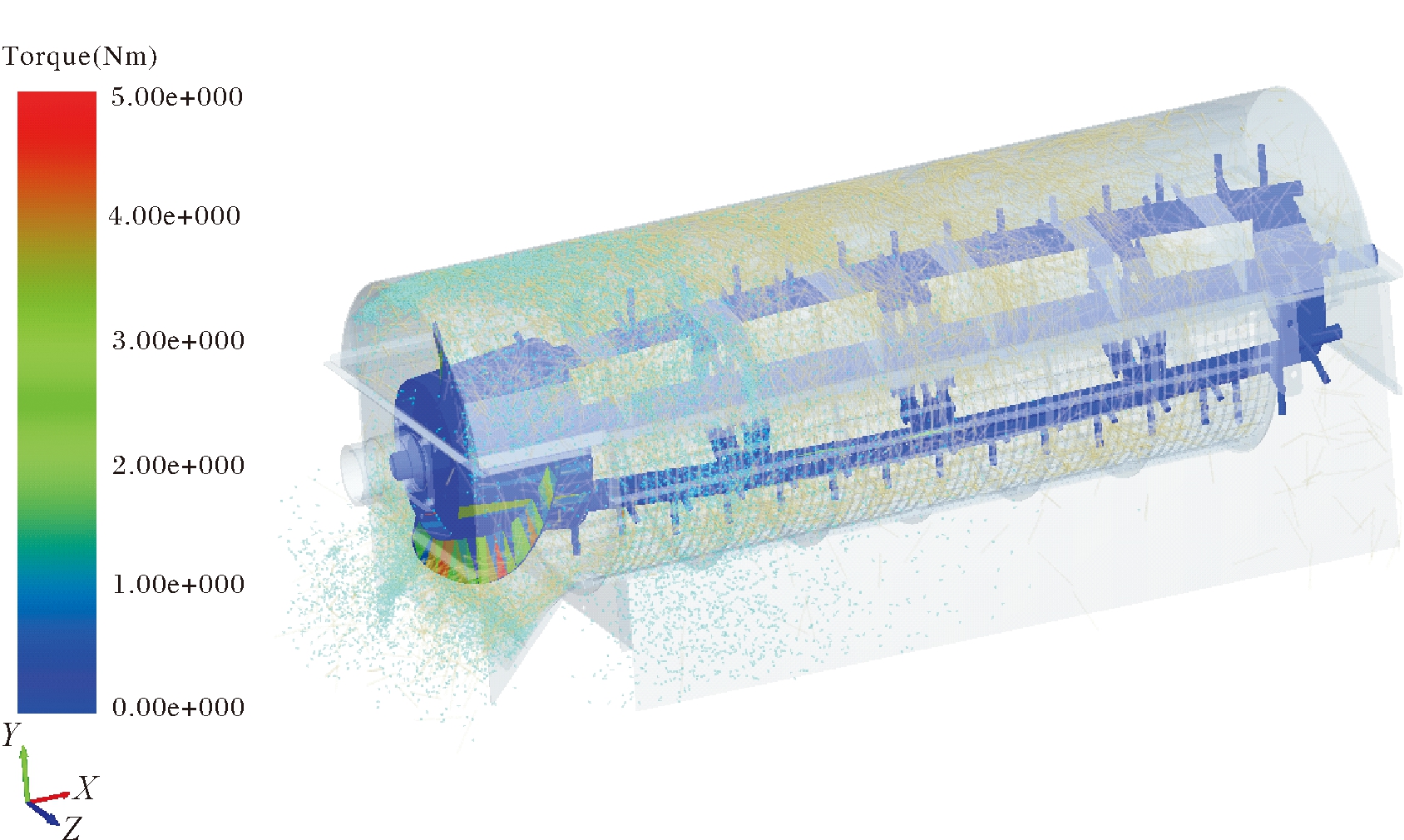

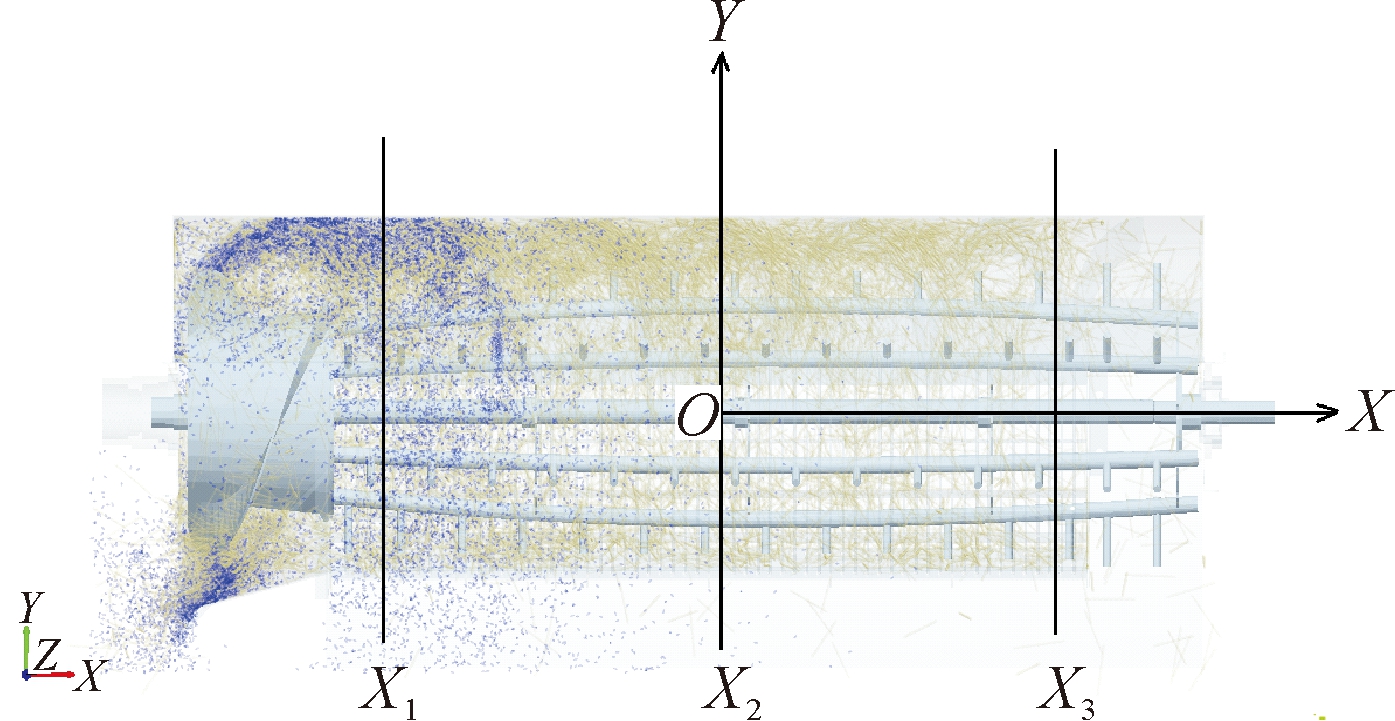

通过仿真可以模拟混合物料在滚筒内脱粒分离的全过程,脱粒仿真的模型如图6所示,混合物料在螺旋喂入头的抓取作用下进入脱粒滚筒,在脱粒齿和导向板的作用下,沿着凹板和顶盖组成的内弧面螺旋向前涌动,随后从排草口排出。期间大量的水稻籽粒在滚筒高速旋转产生的离心力下在滚筒的前半部分被迅速脱粒分离。由图6可知,滚筒所受的力矩主要集中在螺旋叶片、脱粒齿以及齿杆等部位上。

图6 脱粒仿真模型

Fig.6 Simulation model of threshing

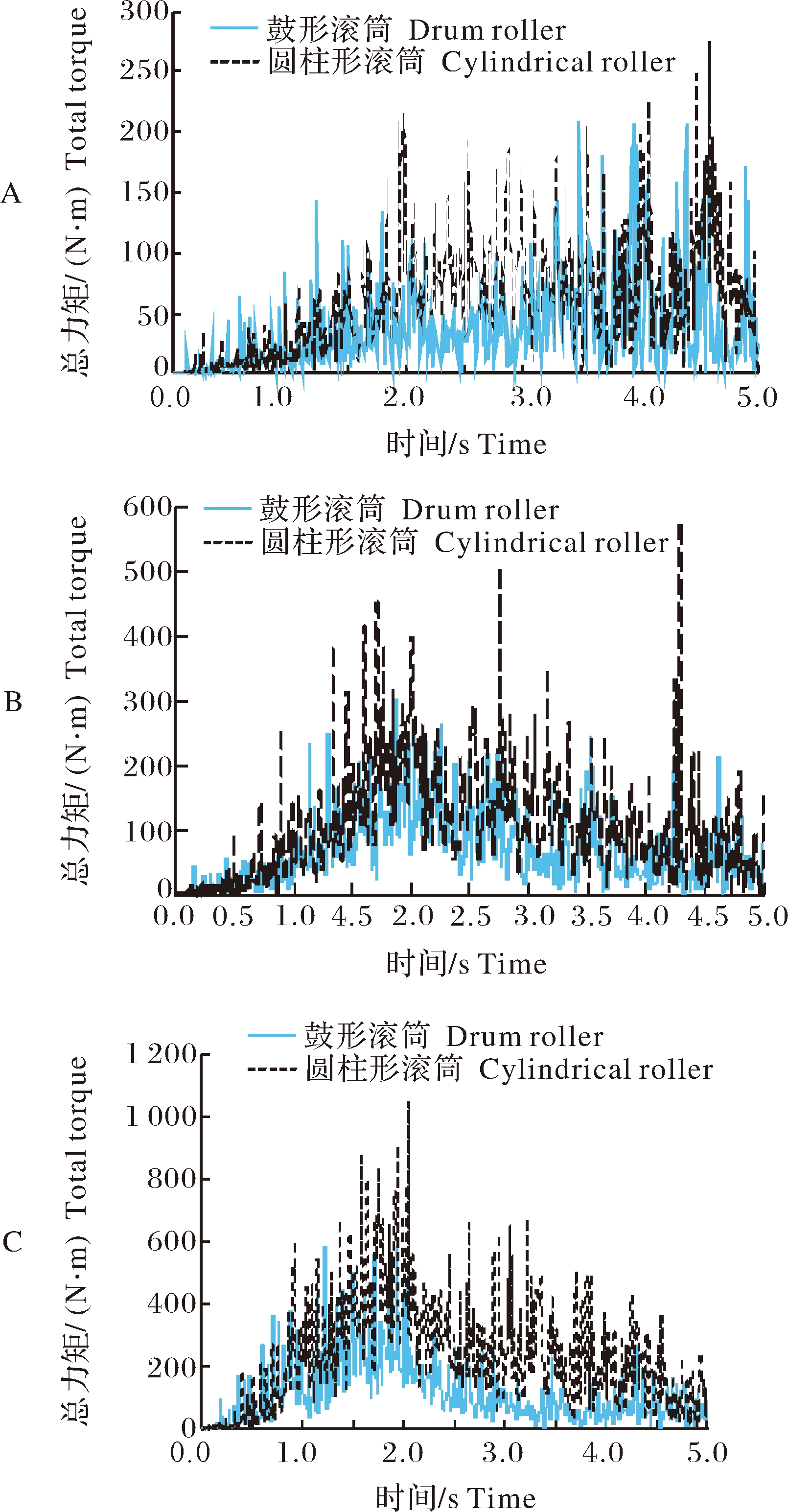

分别在0.8、1.2、1.6 kg/s的喂入量下计算2种结构脱粒滚筒受到的总力矩均值。相同结构的滚筒尺寸以及运动参数下,脱粒滚筒旋转轴总力矩随喂入量的增大而增大,喂入量从0.8 kg/s增加到1.6 kg/s时,鼓形脱粒滚筒旋转轴总力矩从38.12 N·m增加到118.99 N·m,圆柱形脱粒滚筒总力矩从60.13 N·m增加到189.91 N·m,2种滚筒结构的旋转轴总力矩有显著性差异;相同喂入量下,鼓形脱粒滚筒旋转轴总力矩低于圆柱形脱粒滚筒。

对此结果进一步分析,在喂入量1.6 kg/s、仿真2 s时刻,用EDEM后处理软件在垂直于X轴的平面上任取3个截面,其截面的位置如图7所示。图7中O为几何体在X方向上的中心面与脱粒滚筒轴的交点,为便于说明,以O为原点,建立如图7所示直角坐标系,取得3个截面位置分别为X1 、X2 、X3,其中X1=-450 mm,贴近喂入口的位置,X2=0,为脱粒滚筒在X方向上的中心面,X3=450 mm,靠近排草口的位置,从而分别获得鼓形滚筒和圆柱形滚筒在X1、X2、X3处的截面图。

图7 截面位置

Fig.7 Position of sectional

如图8所示,m1、m2、m、n分别表示鼓形、圆柱形滚筒在上述3个截面的滚筒齿杆与凹板筛之间的间距,根据结构设计可知,在X1处,m1>n,在X2处,m2=n,在X3处,m>n。可知轴向距离上从X1~X2,此阶段鼓形滚筒齿杆与凹板筛之间的间距逐渐减小到与圆柱形滚筒相同;从X2~X3,此阶段鼓形滚筒齿杆与凹板筛之间的间距又逐渐增大;相比于相同外部尺寸的圆柱形滚筒,鼓形滚筒齿杆与凹板筛之间的空间较大,有利于混合物料的膨胀,在X1~X2段,减少齿杆整体对物料的碰撞次数,从而减少脱粒滚筒所受到的整体阻力,从而降低功耗,在X2~X3段,增加籽粒穿过物料层从凹板筛分离出来的几率,提高籽粒分离率,减少夹带损失。

A:鼓形滚筒 Drum roller; B:圆柱形滚筒 Cylindrical roller.

图8 2种不同结构滚筒作业过程中仿真截面图

Fig.8 Cross-sectional view of simulation during the

operation of the roller with two structures

为研究脱粒过程中2种不同结构脱粒滚筒所受的阻力随时间的变化规律,进一步对仿真过程进行分析。在T=0 s时刻谷物分别按照设定的喂入量喂入,持续喂入时间为2 s,随后谷物停止喂入,仿真时间为5 s。在上述仿真条件下,分别在喂入量为0.8、1.2、1.6 kg/s下提取脱粒滚筒旋转轴瞬时总力矩,脱粒过程中2种不同结构脱粒滚筒受到的总力矩随脱粒时间的变化关系如图9所示。由图9可知,脱粒滚筒对作物的作用过程波动复杂,鼓形滚筒总力矩总体低于圆柱形滚筒,2种结构的脱粒滚筒总力矩随时间的变化规律基本一致,总力矩在0~1.5 s迅速增加,在1.5~2.0 s总力矩在一个较高的范围波动,并在2.0 s时刻达到最大峰值,在2.0~5.0 s总力矩总体开始缓慢下降。以上变化与混合物料从进入到充满整个滚筒以及排出的过程相符合。

A:0.8 kg/s; B:1.2 kg/s; C:1.6 kg/s.

图9 总力矩随时间变化

Fig.9 Change of total torque with time

2.2 台架试验结果

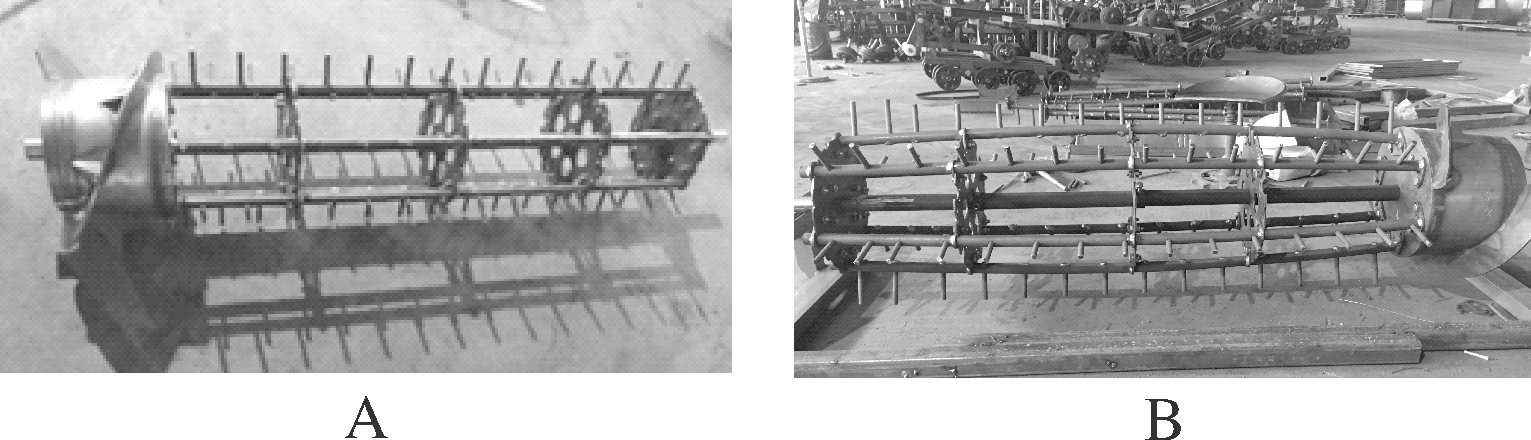

脱粒滚筒所消耗的功率为物料进入脱粒滚筒开始,至物料全部排出脱粒滚筒时段内消耗功率的平均值[8]。为比较2种不同结构滚筒的功耗,进行与仿真条件一致的对比试验,2种不同结构脱粒滚筒的实物如图10所示。

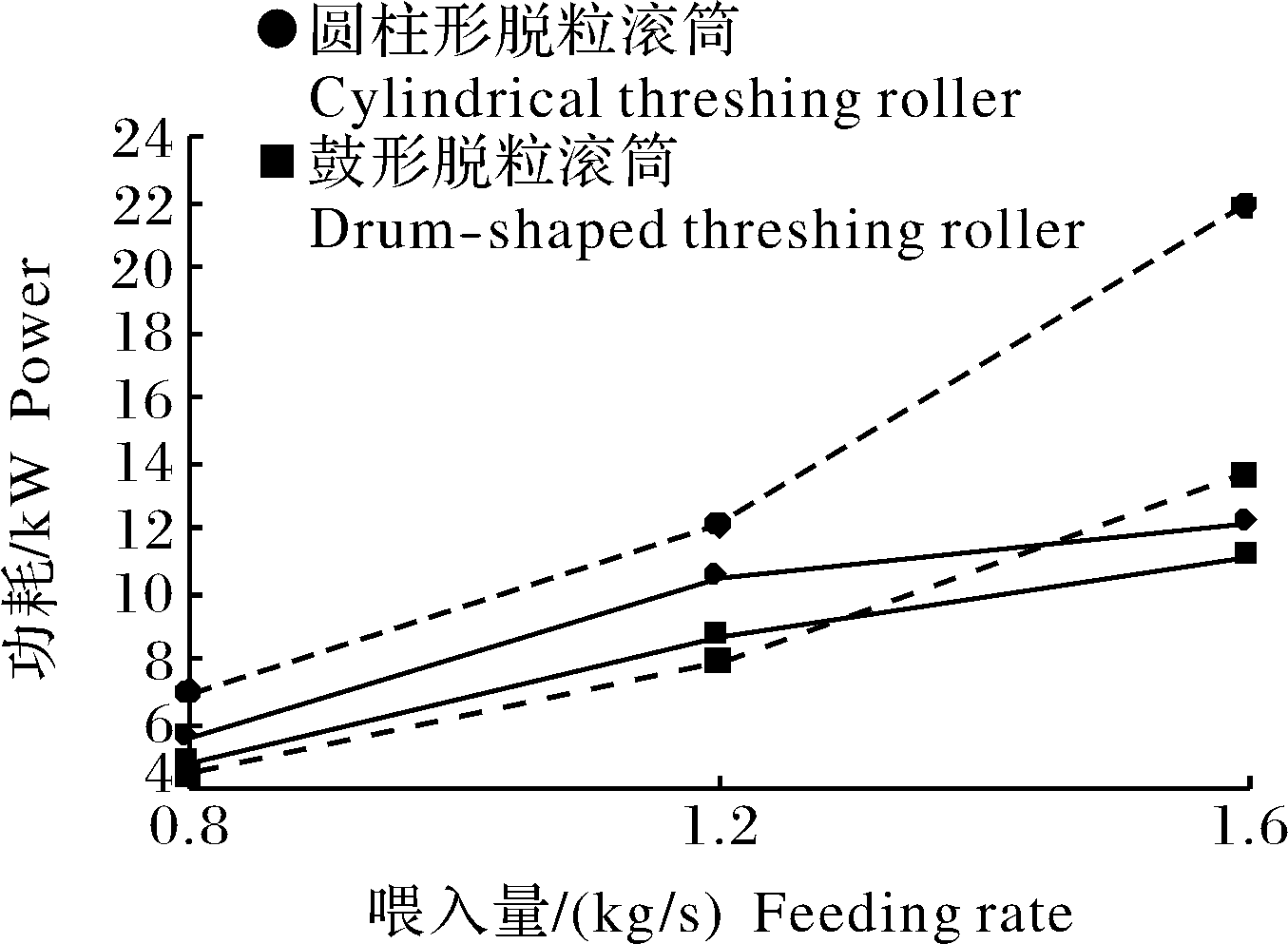

将台架试验的结果与相同条件下的仿真试验结果进行对比,结果如图11所示。由图11可知,台架试验与仿真试验结果表明:对同一脱粒滚筒,随喂入量增大,滚筒功耗增大,在相同喂入量下,鼓形滚筒功耗小于圆柱形滚筒。随喂入量增加,台架试验与仿真试验功耗增大的趋势有差异,台架试验条件下功耗增加的幅度在下降,这是因为在实际台架试验过程中,脱粒滚筒负荷增加会使实际转速有一定程度的下降。

A:圆柱形脱粒滚筒 Cylindrical roller; B:鼓形脱粒滚筒 Drum roller.

图10 脱粒滚筒实物

Fig.10 Physical picture of threshing drum

实线表示台架试验条件下试验结果,虚线表示仿真试验条件下的试验结果。The solid line indicates the test result under the bench test condition,and the dotted line indicates the test result under the simulation test condition.

图11 脱粒滚筒结构对功耗的影响

Fig.11 Influence of threshing drum structure on power

3 讨 论

本研究设计了一种喂入量为1.6 kg/s的鼓形杆齿式纵轴流脱粒分离装置,并与具有相同外部尺寸的圆柱形脱粒滚筒进行了基于离散元法的仿真对比试验研究,在此基础上搭建小型纵轴流脱粒分离装置性能测试平台,以湖北地区广泛种植的“黄华占”和“丰两优香一号”为试验材料,进行了与仿真条件一致的台架试验,仿真试验与台架试验结果均表明:在喂入量为0.8~1.6 kg/s时,在不影响脱粒滚筒脱粒性能的基础上,鼓形脱粒滚筒在功耗上比相同外部尺寸的圆柱形滚筒平均降低5%~15%,但也存在脱出物含杂率偏高的问题,不利于后期的清选。此外,由于条件的限制,所设计的脱粒分离装置尚未进行田间试验,相比台架试验理想可控的试验条件,田间试验的状况更加的复杂多变。针对上述问题,后期将进一步对鼓形滚筒结构的具体参数进行优化设计,以期找到最佳结构参数并开展田间试验。

[1] 赵胜华,张国忠,张仕杰,等.基于薄膜传感器的横轴流脱粒滚筒实时喂入量测量系统设计[J].华中农业大学学报,2020,39(2):160-169.ZHAO S H,ZHANG G Z,ZHANG S J,et al.Design of real-time feed measurement system for horizontal axial flow threshing drum based on thin film sensor[J].Journal of Huazhong Agricultural University,2020,39(2):160-169(in Chinese with English abstract).

[2] 卢康,张国忠,彭少兵,等.双割台双滚筒全履带式再生稻收割机的设计与性能试验[J].华中农业大学学报,2017,36(5):108-114.LU K,ZHANG G Z,PENG S B,et al.Design and performance of tracked harvester for ratoon rice with double-headers and double-threshing cylinders[J].Journal of Huazhong Agricultural University,2017,36(5):108-114(in Chinese with English abstract).

[3] 盛永和,邱进.小型水稻收割机纵轴流脱粒装置结构设计与试验[J].中国农学通报,2016,32(29):173-182.SHENG Y H,QIU J.Design and experiment of longitudinal axial flow threshing device of small harvester for rice[J].Chinese agricultural science bulletin,2016,26(6):173-182(in Chinese with English abstract).

[4] 彭煜星,李旭,刘大为,等.单纵轴流脱粒滚筒的设计与性能试验[J].湖南农业大学学报(自然科学版),2016,42(5):554-560.PENG Y X,LI X,LIU D W,et al.Design and performance experiment of a threshing cylinder with longitudinal single axial flow[J].Journal of Hunan Agricultural University(natural sciences),2016,42(5):554-560(in Chinese with English abstract).

[5] MIU P,KUTZBACH H D.Mathematical model of material kinematics in an axial threshing unit[J].Computers and electronics in agriculture,2007,58(2):93-99.

[6] AHORBO G.Design of a throw-in axial flow rice thresher fitted with peg and screw threshing mechanism[J].International journal of scientific and technology research,2016,5(7):171-177.

[7] 张认成,桑正中.轴流脱粒滚筒功耗模型的研究[J].农业工程学报,1999,15(4):121-125.ZHANG R C,SANG Z Z.Research on the power consumption model of axial threshing cylinder[J].Transactions of the Chinese society of agricultural engineering,1999,15(4):121-125(in Chinese with English abstract).

[8] 李耀明,唐忠,徐立章,等. 纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93-97.LI Y M,TANG Z,XU L Z,et al.Power analysis and experiment on longitudinal axial-threshing unit test-bed[J]. Transactions of the Chinese society for agricultural machinery,2011,42(6):93-97(in Chinese with English abstract).

[9] 卢文涛,张东兴.谷物联合收获机脱粒滚筒功耗模型研究[J].农机化研究,2012,34(12):44-47.LU W T,ZHANG D X.Research on the power consumption model of threshing cylinder[J].Journal of agricultural mechanization research,2012,34(12):44-47(in Chinese with English abstract).

[10] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报,2008,24(3):139-142.LI Y M,LI H C,XU L Z.Comparative experiments on threshing performance between short-rasp-bar tooth cylinder and spike tooth cylinder[J].Transactions of the Chinese society of agricultural engineering,2008,24(3):139-142(in Chinese with English abstract).

[11] 戴飞,高爱民,孙伟,等.纵轴流锥型滚筒脱粒装置设计与试验[J].农业机械学报,2011,42(1):74-78.DAI F,GAO A M,SUN W,et al.Design and experiment on longitudinal axial conical cylinder threshing unit[J]. Transactions of the Chinese society for agricultural machinery,2011,42(1):74-78(in Chinese with English abstract).

[12] 任述光,谢方平,罗锡文,等.柔性齿与刚性齿脱粒水稻功耗比较分析与试验[J].农业工程学报,2013,29(5):12-18.REN S G,XIE F P,LUO X W,et al.Analysis and test of power consumption in paddy threshing using flexible and rigid teeth[J].Transactions of the Chinese society of agricultural engineering,2013,29(5):12-18(in Chinese with English abstract).

[13] 陈霓,熊永森,陈德俊,等.联合收获机同轴差速轴流脱粒滚筒设计和试验[J].农业机械学报,2010,41(10):67-71.CHEN N,XIONG Y S,CHEN D J,et al.Design and test on the coaxial differential-speed axial-flow threshing rotor of combine harvester[J].Transactions of the Chinese society for agricultural machinery,2010,41(10):67-71 (in Chinese with English abstract).

[14] 蒋德莉,陈学庚,颜利民,等.随动式残膜回收机清杂系统作业参数优化[J].农业工程学报,2019,35(19):1-10.JIANG D L,CHEN X G,YAN L M,et al.Optimization of working parameters of cleaning system for master-slave residual plastic film recovery machine[J].Transactions of the Chinese society of agricultural engineering,2019,35(19):1-10(in Chinese with English abstract).

[15] 王殿忠.横轴流脱粒装置仿真分析及脱粒性能研究[D].济南:济南大学,2018.WANG D Z.Simulation analysis and threshing performance of horizontal-axial threshing device[D].Ji’nan:University of Ji’nan,2018(in Chinese with English abstract).

[16] 卢康.小型横轴流再生稻脱粒分离装置的设计与试验[D].武汉:华中农业大学,2017.LU K.Design and performance experiment of a small horizontal-axial threshing and separating device for ratoon rice[D].Wuhan:Huazhong Agricultural University,2017(in Chinese with English abstract).

[17] 付建伟,张国忠,谢干,等.双通道喂入式再生稻收获机研制[J].农业工程学报,2020,36(3):11-20.FU J W,ZHANG G Z,XIE G,et al.Development of double-channel feeding harvester for ratoon rice[J].Transactions of the Chinese society of agricultural engineering,2020,36(3):11-20(in Chinese with English abstract).